用于机床主轴的Timken®超精密角接触球轴承

机床主轴是整个机床的心脏,是实现工件加工精度,直接影响机床性能的关键部位。当今高速、高效的生产方式对主轴的速度、精度、负载能力和运行噪音提出了更高的要求,因此主轴的设计制造者面对巨大的挑战,而正确的轴承选型分析可帮助主轴制造商应对上述挑战。不同类型的轴承都有各自适用的应用环境,因此很难制定出一个通用的选型规则。对于精密轴承的选择,需要综合考虑以下各种因素:精度、刚度、转速及载荷等。根据具体的应用要求,确定哪种因素更为重要,再进行有针对性的选型。下文将分别介绍铁姆肯公司不同类型的超精密角接触球轴承以及它们所适用的应用环境。

总体来说,铁姆肯公司的精密角接触球轴承都是万能配对的形式,可以与其它品牌相同类型及尺寸的轴承进行成组任意互换。同时铁姆肯公司将每列轴承的轴向预紧量偏差控制在更小的范围内,多列轴承配组使用时,会进一步控制每列的内圈微米代码,得到更加一致的紧配量,因此安装后的接触角可以近似相等,最终实现更精准的预紧力和刚性。一、标准系列的主轴轴承

此系列分为P4和P4S级,内外圈及滚动体一般采用52100全淬透钢。在一定条件下,脂润滑的转速可达到650,000 DN,油润滑可达到1,000,000 DN。与高速系列相比,标准系列的滚动体直径较大、预紧力较高,适用于切削载荷大且系统动态刚性要求高的场合。

此外,润滑脂的添加量是选型中需要考虑的重要条件。润滑脂添加过多,会严重影响轴承散热,运行温度将急剧上升,从而导致润滑脂寿命迅速下降,也缩短轴承使用寿命;润滑脂添加过少,无法形成一定的润滑油膜来分离轴圈和滚动体,彼此之间的摩擦会造成较高的温升,同样影响轴承寿命。对于不同转速,推荐的加脂量也相应不同。当转速低于500,000 DN时,加脂量应为轴承内部自由空间的25% - 40%;当转速高于500,000 DN时,加脂量应为轴承内部自由空间的15% - 20%。需要注意的是标准系列的保持架有两种类型:滚动体引导的尼龙保持架和外圈引导的胶木保持架。两类轴承的内部自由空间不同,计算加脂量时应该予以区分。

二、陶瓷球系列的主轴轴承

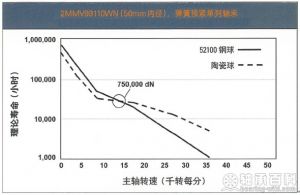

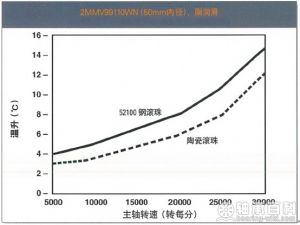

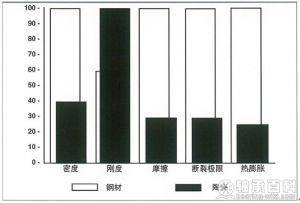

此系列为P4S级,内外圈一般为52100全淬透钢,滚动体为陶瓷材料。在一定条件下,脂润滑的转速可达到750,000 DN,油润滑可达到1,500,000 DN。动态径向和轴向承载能力与标准系列相当,但刚性提高50%;陶瓷的重量比钢材轻60%,降低了滚动体离心力的作用,从而减少了打滑与自旋现象,与滚道之间的发热量也相应减少,轴承寿命延长;同时陶瓷球热膨胀系数低,高速运行温度上升时,比标准系列的钢球预紧力小,发热量小。经过比较,陶瓷球系列的转速约为标准系列的1.5倍,理论运行寿命可高达3-5倍;当高转速和高承载能力、高刚性同时需要被满足时,应该考虑选用陶瓷球系列,并将加脂量控制在轴承内部自由空间的15% - 20%。

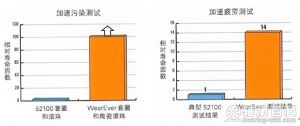

图1、2、3分别展示了标准系列与陶瓷球系列主轴轴承的寿命对比、温升对比和滚动体材料特性对比。

三、高速系列的主轴轴承

此系列为P4S级,内外圈一般为52100全淬透钢,滚动体可选择52100全淬透钢或者陶瓷材料,并且具有开放式和双侧非接触密封式两种类型。在一定条件下,脂润滑的转速可达到850,000 DN-1,000,000 DN,油润滑可达到1,700,000 DN-2,000,000 DN。

高速系列通常应用于高转速加工设备,例如高速加工中心、高速铣床,因其能够满足低发热、低运行温度及高刚性的使用要求。这一系列的主要优点是:第一,滚动体直径减小且数目增多,精密设计的滚道外形,使滚动体与滚道的接触区域减小,摩擦发热减少;第二,高速运转时小尺寸滚动体所受离心力减小,打滑与自旋现象减弱,接触区域的发热量减少;第三,内外圈均有高低挡肩,为润滑剂提供了更加开放的通道,可以及时带走运行中产生的热量;第四,润滑剂对滚动体的剪切影响变小,发热量减少。当转速要求更高时,还可以选择极限转速和动态刚性更高的Timken®陶瓷球高速系列,进一步减少运行中的发热量,从而实现更低的运行温度。

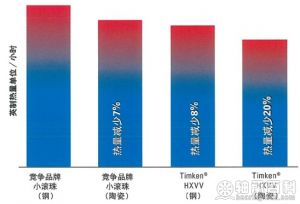

图4为Timken®高速密封轴承2MMV9114HXVVSUL(钢球)和2MMVC9114HXVVSUL(陶瓷球)与其它品牌高速系列70mm内径产品的发热量对比图。测试转速为11500 rpm,轻级预紧力为445 N,径向载荷89 N,轴向载荷178 N。如图表所示Timken®小滚珠高速系列凭借其卓越的结构设计、先进的生产工艺和严格的精度控制,实现了同类最佳的发热量控制,在竞争中脱颖而出。

此系列为P4S级,内外圈一般为52100全淬透钢,滚动体可选择52100全淬透钢或者陶瓷材料,并且具有开放式和双侧非接触密封式两种类型。在一定条件下,脂润滑的转速可达到850,000 DN-1,000,000 DN,油润滑可达到1,700,000 DN-2,000,000 DN。

高速系列通常应用于高转速加工设备,例如高速加工中心、高速铣床,因其能够满足低发热、低运行温度及高刚性的使用要求。这一系列的主要优点是:第一,滚动体直径减小且数目增多,精密设计的滚道外形,使滚动体与滚道的接触区域减小,摩擦发热减少;第二,高速运转时小尺寸滚动体所受离心力减小,打滑与自旋现象减弱,接触区域的发热量减少;第三,内外圈均有高低挡肩,为润滑剂提供了更加开放的通道,可以及时带走运行中产生的热量;第四,润滑剂对滚动体的剪切影响变小,发热量减少。当转速要求更高时,还可以选择极限转速和动态刚性更高的Timken®陶瓷球高速系列,进一步减少运行中的发热量,从而实现更低的运行温度。

图4为Timken®高速密封轴承2MMV9114HXVVSUL(钢球)和2MMVC9114HXVVSUL(陶瓷球)与其它品牌高速系列70mm内径产品的发热量对比图。测试转速为11500 rpm,轻级预紧力为445 N,径向载荷89 N,轴向载荷178 N。如图表所示Timken®小滚珠高速系列凭借其卓越的结构设计、先进的生产工艺和严格的精度控制,实现了同类最佳的发热量控制,在竞争中脱颖而出。

四、Wear Ever超精密抗磨损主轴轴承

Wear Ever高性能轴承的内外圈采用压缩屈服强度和硬度更高的高氮钢,并采用陶瓷材料作为滚动体,因此能够抵抗坚硬的污染物,是传统52100轴承钢耐磨性的100倍;其次,Wear Ever材料的内外圈能够承受高于传统轴承30%的滚动接触应力,从而保证了更长的运行寿命(如图5所示)。同时,此种轴承拥有高于其它所有产品系列的材料刚性、陶瓷滚动体,再结合高速系列的特殊几何设计,使得这一类轴承能够达到高于传统产品40%的转速和传统轴承无法实现的加速度。

Wear Ever高性能轴承的内外圈采用压缩屈服强度和硬度更高的高氮钢,并采用陶瓷材料作为滚动体,因此能够抵抗坚硬的污染物,是传统52100轴承钢耐磨性的100倍;其次,Wear Ever材料的内外圈能够承受高于传统轴承30%的滚动接触应力,从而保证了更长的运行寿命(如图5所示)。同时,此种轴承拥有高于其它所有产品系列的材料刚性、陶瓷滚动体,再结合高速系列的特殊几何设计,使得这一类轴承能够达到高于传统产品40%的转速和传统轴承无法实现的加速度。

附件列表

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。